Use Inteligência Artificial para otimizar a montagem manual

Com o avanço da tecnologia e a utilização de soluções de Inteligência Artificial (IA) no ambiente industrial, é possível otimizar processos e minimizar erros na produção e na montagem manual sem a utilização de robôs. Como? Com a solução de IA da Retrocausal.

Retrocausal: solução para otimizar o processo de montagem manual

Utilizando a solução de IA da Retrocausal é possível obter diversas informações durante a montagem manual e repetitiva. Dessa forma, sua empresa:

- otimiza o processo;

- aumenta a produção;

- diminui erros manuais;

- aumenta os lucros.

A solução IA da Retrocausal aprende rapidamente as etapas do processo de montagem manual e monitora a produção em tempo real. Sempre que uma etapa das tarefas repetitivas não for executada corretamente, a Inteligência Artificial identifica e emite alertas sonoros e visuais na tela em frente ao operador. Com isso, a tomada de decisão fica mais ágil, permitindo que o erro seja corrigido antes que o produto passe para a próxima etapa.

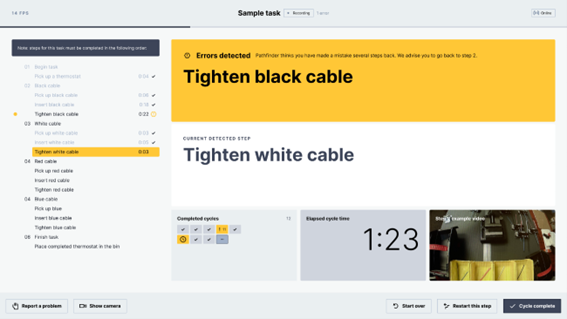

A imagem abaixo mostra como a plataforma funciona:

- as etapas concluídas corretamente ficam apagadas;

- as etapas não executadas ficam destacadas em amarelo na tela até que o operador as realize corretamente.

Solução AI da Retrocausal monitorando uma estação de montagem manual e repetitiva.

Essa função elimina muitos erros na produção e na montagem manual. Agora, imagine obter insights sobre etapas que podem ser otimizadas ou eliminadas do processo para torná-lo mais eficiente. Isso seria incrível e aumentaria os lucros, não é?

Bom, a solução IA da Retrocausal também possui essa função. Além de monitorar em tempo real a produção, a Inteligência Artificial é capaz de analisar todo o processo e propor melhorias.

Conheça a nova funcionalidade da solução IA da Retrocausal: Kaizen Copilot

Gerar informação de alto valor agregado cruzando os dados coletados no chão de fábrica é de extrema importância. Ao mesmo tempo, essa ainda é uma tarefa lenta e difícil de ser realizada.

Por isso, muitas vezes, as fábricas coletam uma grande quantidade de dados, mas não possuem tempo e expertise para analisar e gerar insights de melhorias. No entanto, com o Kaizen Copilot, nova funcionalidade da Retrocausal, isso não é mais um problema.

Por meio de modelos de análise de dados e da expertise de Inteligência Artificial que a Retrocausal tem, é possível gerar documentações, análises e ideias valiosas através de uma interface de conversação ( Lean GPT™ ).

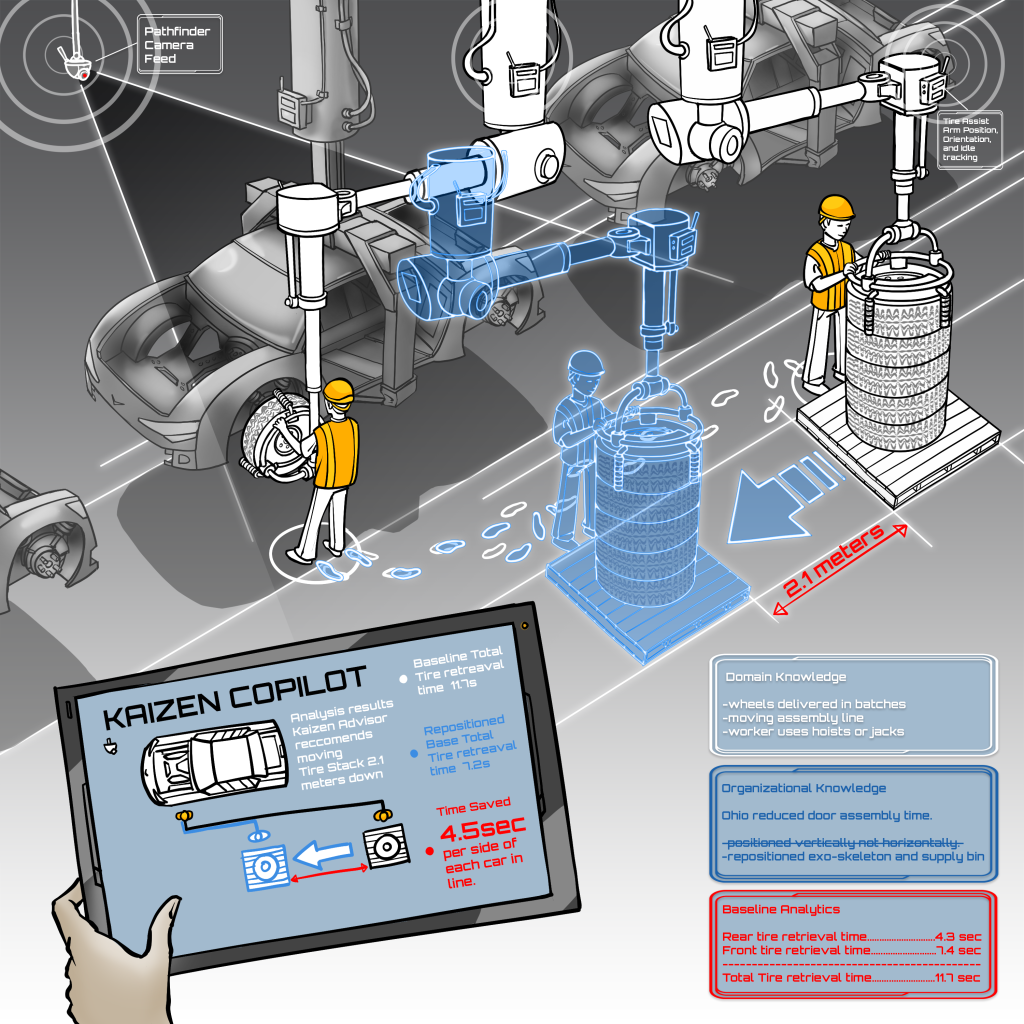

Exemplo de otimização gerada pela ferramenta Kaizen Copilot da Retrocausal.

O que é Kaizen Copilot?

Engenheiros industriais e gerentes de produção projetam, rastreiam e otimizam processos industriais combinando conhecimento técnico e organizacional com observações tediosas. Entre elas estão os estudos de tempo, as avaliações ergonômicas e as estimativas de rendimento, atividades que precisam ser feitas a partir de um raciocínio em uma estrutura Lean Six Sigma e TPS (Toyota Production System).

Em outras palavras: engenheiros industriais e gerentes de produção analisam constantemente o processo para otimizar as etapas de fabricação e produção. Então, para otimizar e proporcionar uma análise de dados mais confiável para os processos, a Retrocausal desenvolveu um novo modelo de IA generativa chamado LeanGPT™, especializado em domínios de manufatura e engenharia industrial.

O Kaizen Copilot é um agente de IA assistencial construído no modelo LeanGPT™, que fornece conhecimento de domínio do engenheiro industrial em nível especialista. Associando o Kaizen Copilot à funcionalidade principal da Retrocausal de visão computacional e a plataforma de detecção de internet das coisas (IoT, do inglês Internet of Things), é possível minimizar a necessidade de medições manuais no chão de fábrica.

Além disso, o Kaizen Copilot possui fluxos de trabalho do tipo Lean Six Sigma. Com isso, os engenheiros industriais podem obter insights com base em dados e nas melhores práticas da área.

Veja abaixo o que o Kaizen Copilot pode fazer.

- Atuar como um engenheiro industrial virtual para fabricantes de pequeno porte que não podem contratar um profissional em tempo integral.

- Gerar análises, como FMEA, ISO-4501 e Prova de Erros, em segundos. Normalmente, essas análises levam dias e até semanas para serem realizadas.

- Simular alternativas para sua linha de montagem manual e calcular o que pode ser realizado.

- Identificar semelhanças em problemas de qualidade e balanceamento de linha de produção entre as fábricas que parecem não ter nenhuma relação à primeira vista.

- Ajudar engenheiros industriais na adoção das melhores práticas de Lean Six Sigma e Toyota Production Systems.

- Maximizar o valor das interações do operador em suas caminhadas no Gemba.

- Gerar novos insights para maximizar a produtividade combinando seu conhecimento organizacional com todos os seus dados de fábrica digital.

- Executar o Overall Equipment Effectiveness (OEE) e a Análise de Pareto, combinando dados de Enterprise Resource Planning (ERP), Manufacturing Execution System (MES) e relatórios manuais.

- Facilitar a conformidade com os padrões regulamentares da indústria, minimizando o tempo necessário para gerar documentos relevantes de planejamento e auditoria.

Quer saber como sua empresa pode ter todas essas vantagens para otimizar a linha de montagem manual e repetitiva? Clique aqui e entre em contato com a gente.

Saiba mais sobre a Macnica DHW aqui.